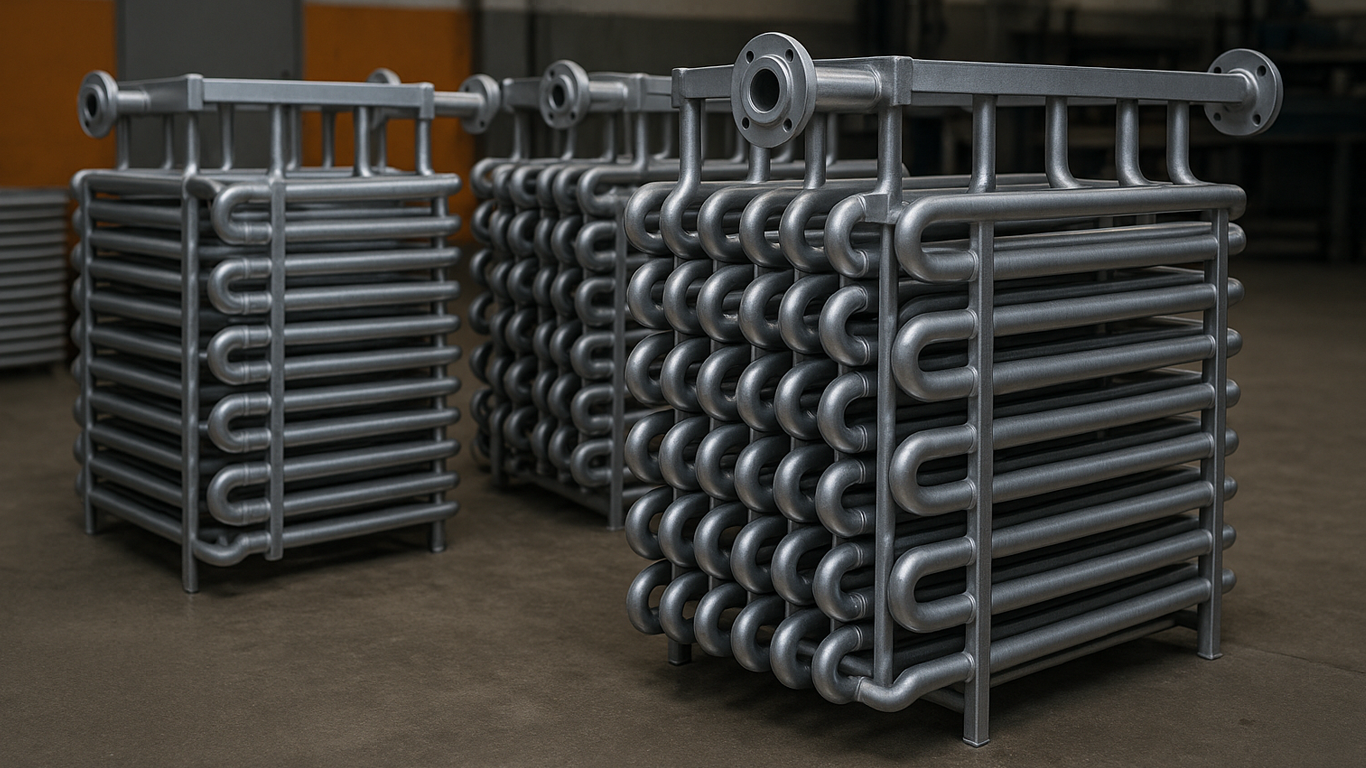

Serpantin Nasıl Üretilir?

Serpantin, genellikle metal (çoğunlukla çelik, bakır, paslanmaz çelik) ya da elastomerik malzemeler kullanılarak üretilen bir tür boru sistemidir. Bu borular, özellikle ısıtma, soğutma, buhar taşıma ve kimyasal işlemler gibi çeşitli endüstriyel uygulamalarda kullanılır. Serpantin üretimi, kullanılan malzeme türüne ve ürünün hedef uygulamasına göre değişiklik gösterir, ancak genel üretim süreci benzer adımlar içerir.

1. Malzeme Seçimi

Serpantin üretiminde kullanılacak malzeme, sistemin taşıyacağı sıvı, gaz ya da buharın özelliklerine ve çevresel koşullara göre seçilir. Örneğin:

- Çelik ve Paslanmaz Çelik: Genellikle yüksek sıcaklık ve basınca dayanıklı olmak isteyen serpantinler için tercih edilir.

- Bakır: İyi bir ısı iletkenliği sağlar, bu nedenle ısıtma ve soğutma sistemlerinde sıkça kullanılır.

2. Boru Üretimi

Serpantinler, genellikle standart boruların sarmal bir şekilde şekillendirilmesiyle üretilir. Bunun için boru üretim süreçlerinden bazıları şunlardır:

- Çekme Yöntemi: Bu yöntemde, metal boru istenen çapta üretilir. Boru, çelik veya alüminyum gibi metallerden yapılabilir. Çekme işlemi, metalin şeklinin değiştirilmesi, uzatılması ve inceleştirilmesi amacıyla uygulanır.

- Döner Çekme ve Sıkıştırma: Bu yöntemde borular bir makine kullanılarak sürekli bir şekilde sarmal hale getirilir. Sıkıştırma ve şekillendirme işlemi, borunun çevresindeki materyalin de doğru biçime gelmesini sağlar.

Boru üretimi tamamlandıktan sonra, metalin veya malzemenin kalitesi, ısıl işlem ve yüzey kaplama yöntemleri ile optimize edilebilir.

3. Sarmal Şekil Verme

Serpantin borular, sarmal bir yapıda şekillendirilir. Bu işlemde, uzun ve düzgün metal borular, özel makineler (örneğin, spiral sarma makineleri) ile sırasıyla eğilip, bükülerek istenilen şekil ve boyutta sarmal bir yapı oluşturulur. Bu şekillendirme işlemi birkaç adımda yapılır:

- Mekanik bükme: Metal boru, özel makinelerle istenen açıyla bükülür.

- Düzgün sarma: Boru, belirli bir eğimle ve sabit bir çapta sarmal bir şekilde sarılır. Bu işlem, borunun ortasında veya çevresinde belirli aralıklarla düzgün döngüler oluşturulacak şekilde yapılır.

- Eğik sarmal veya spiral: İstenilen şekle bağlı olarak, borular daha dik açılarla veya daha gevşek bir yapıyla sarılabilir. Bu, serpantinlerin taşıma kapasitesini ve esnekliğini etkiler.

4. Kaynak ve Birleştirme

Serpantinlerin uçları ve bağlantı noktaları, genellikle kaynak ya da dikişli bağlantı yöntemleri ile birleştirilir. Kaynak işlemi, boruların uçlarının birleştirilmesi ve güvenli bağlantıların oluşturulması için kullanılır. Kaynak işlemi, aynı zamanda sızdırmazlık sağlamada da etkilidir.

- Kaynak çeşitleri: Tungsten inert gaz (TIG) kaynağı, metal inert gaz (MIG) kaynağı gibi kaynak teknikleri kullanılabilir.

5. Test ve Kalite Kontrol

Üretilen serpantinler, çeşitli testlerden geçirilir. Bu testler, boruların dayanıklılığını, sızdırmazlık özelliklerini, sıcaklık ve basınç dayanımını, kimyasal dayanıklılığı ve esnekliğini kontrol etmek amacıyla yapılır. Yapılan başlıca testler şunlardır:

- Sızdırmazlık testi: Serpantinin herhangi bir noktadan sızdırmadığından emin olmak için basınç altında test edilir.

- Basınç testi: Serpantin borularının, taşıyacağı sıvı veya gazın basıncına dayanıp dayanamayacağı test edilir.

- Isıl işlem testi: Borular, belirli bir sıcaklıkta çalışacak şekilde test edilir.

- Kimyasal dayanıklılık testi: Özellikle kimyasal maddelerle temas edecek serpantinler için, malzemenin kimyasal maddelere karşı dayanıklılığı test edilir.

6. Yüzey İşlemleri ve Kaplama

Serpantinlerin, dayanıklılığını artırmak ve korozyona karşı korunmalarını sağlamak için çeşitli yüzey kaplama işlemleri uygulanabilir. Bu işlemler, özellikle dış ortamda ya da agresif kimyasallara maruz kalan uygulamalarda önemlidir.

- Galvanizleme: Çelik boruların korozyona karşı korunması için galvanizleme işlemi (çinko kaplama) yapılabilir.

- Pasivasyon: Paslanmaz çelik borulara, koruyucu bir oksit tabakası oluşturmak için pasivasyon işlemi uygulanabilir.

- Boyama ve Kaplama: Bazı serpantinler, estetik ve koruyucu amaçlarla özel boyalarla kaplanabilir.

7. Montaj ve Dağıtım

Üretilen serpantinler, son olarak montaj için hazırlanan tesislere gönderilir. Montaj, serpantinin belirli bir sistemdeki yerine yerleştirilmesi ve gerekli bağlantıların yapılması aşamasıdır. Sonrasında, kullanıcıya veya sanayi tesisine sevk edilir.

Serpantin Üretiminde Kullanılan Ekipmanlar

- Spiral sarma makineleri: Boruları istenilen sarmal yapıya dönüştürmek için kullanılır.

- Kaynak makineleri: Boru uçlarının birleştirilmesi için kaynak işlemi yapılır.

- Kesme makineleri: Boruların istenilen uzunlukta kesilmesi için kullanılır.

- Test ekipmanları: Sızdırmazlık, basınç ve kimyasal dayanıklılık gibi testler için cihazlar bulunur.

Sonuç

Serpantin üretimi, kullanılan malzemenin türüne, uygulamanın gereksinimlerine ve üretim yöntemlerine bağlı olarak değişir. Genel olarak, metal boruların sarmal bir şekilde şekillendirilmesi, dayanıklılığını artıracak yüzey işlemlerinin yapılması ve kalite testlerinin uygulanması adımlarını içerir. Serpantinler, genellikle enerji verimliliği ve ısı transferi amaçlı kullanılan önemli bileşenlerdir ve endüstriyel uygulamalarda geniş bir kullanım alanına sahiptir.